La méthode T-DRILL a été développée dans les années 70. L’idée que les conduites et les tubes peuvent être branchées beaucoup plus rapidement et plus économiquement pour former des produits finaux plus résistants et de plus grande qualité était aussi révolutionnaire que simple, et fut l’une des plus grandes innovations dans le domaine.

Comme le T est fabriqué à partir du tube de base, il n’est pas nécessaire d’utiliser des pièces en T coûteuses. Au lieu de trois assemblages, il en suffit d’un. Cela économise du temps et, dans tous les cas, les coûts globaux sont considérablement inférieurs. Ce montage rend également le tube plus solide et fournit de meilleures caractéristiques de flux.

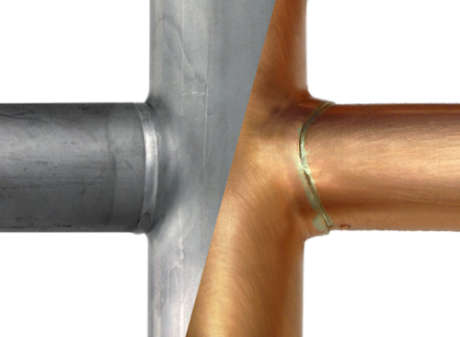

Le piquage de tube – c’est-à-dire le branchement d’un tube secondaire sur un tube principal – par la méthode T-DRILL est également appelé formage de collet. Le joint peut être réalisé par brasure (= assemblage à recouvrement) ou par soudure (assemblage en bout).

Étapes du procédé

Pour le procédé d’assemblage à recouvrement, un trou circulaire est percé dans la paroi du tube en utilisant une tête de formage de collet. Après que la paroi du tube ait été transpercée, deux broches de formage sont écartées à partir du foret de perçage. La tête de formage de collet se retire ensuite automatiquement du tube principal et forme un collet pour le tube secondaire.

Le tube secondaire est placé à l’intérieur du collet. Finalement, l’assemblage est réalisé par brasure.

La réalisation des grugeages et des 2 bourrelets (butée de profondeur) à l’extrémité du tube(avec l’encocheuse ND 54 ), assure que le tube va pénétrer à la profondeur correcte dans le tube principal.

La hauteur de collet nécessaire (c’est-à-dire la distance de recouvrement) doit être de trois fois l’épaisseur de la paroi du tube secondaire afin d’obtenir la solidité d’assemblage maximale. Habituellement les assemblages à recouvrement sont utilisés pour les applications de tuyauterie de petits diamètres telles que celles utilisées dans le CVC, l’automobile et d’autres industries.

Le temps nécessaire pour réaliser l’orifice en utilisant la méthode T-DRILL varie de quelques secondes à quelques minutes, en fonction du diamètre et du matériau du tube. L’intégralité du procédé de formage de collet est réalisée à l’extérieur du tube, au contraire des méthodes traditionnelles dans lesquelles les outils étaient insérés à l’intérieur du tube, rendant l’outillage difficile à placer, notamment dans le cas des tubes longs.

Habituellement utilisé dans:

Dès lors qu’il faut assembler deux tubes ensemble, T-DRILL est la solution.

Le procédé T-DRILL est une méthode brevetée pour produire des trous pour des piquages. Le piquage de tube par la méthode T-DRILL est également appelé formage de collet ou piquage en T mécanique. Il n’est pas rare d’utiliser le terme « T-DRILL » pour nommer le résultat final.

Le joint soudé bout à bout est habituellement utilisé dans les conduites des procédés de transformation et pour les applications de l’industrie plus lourde. Il fournit une meilleure qualité de surfaces intérieures, nécessaire lorsque de bonnes caractéristiques de flux et la propreté sont importantes. Le procédé de formage de collet T-DRILL réalise des orifices pour des piquages directement sur le tube principal. Le procédé, depuis le perçage du trou jusqu’au surfaçage (dressage) du collet est réalisé en un poste de travail unique grâce à un réglage unique et en dehors du tube. Aucun accès à l’intérieur du tube n’est nécessaire depuis l’extrémité du tube.

Étapes du procédé

Tout d’abord, un trou elliptique est percé dans le tube. Puisqu’un surplus de matériau est nécessaire dans la zone « à étirer » afin d’obtenir une hauteur de collet suffisante pour une soudure en bout, un trou elliptique, plutôt que circulaire, est utilisé comme trou à extruder dans l’assemblage à recouvrement. Après que le trou à extruder ait été réalisé, les broches de la tête de formage de collet sont écartées et le collet est formé. Cela est facilité par une lubrification automatique et un formage optimisé. Le collet est ensuite surfaçé (dressé )à la hauteur souhaitée et le tube secondaire est connecté au tube principal par une soudure en bout.

Applications

Les domaines d’applications habituels sont l’industrie alimentaire, l’industrie pharmaceutique, l’industrie papetière, les conduites de chauffage urbain, les systèmes de conduites en acier inoxydable, le traitement de l’eau, la construction navale et les sous-marins conventionnels et nucléaires.

Habituellement utilisé dans:

Plus d’informations concernant les différentes technologies:

Partager sur les réseaux sociaux